Автоматизация инженеров депо в ГУП Петербургский метрополитен

Обсудить свой проектЗаказчик: ГУП «Петербургский метрополитен», электродепо «Невское»

Сроки внедрения: 7 месяцев

Объем проекта: 2 бригады, оснащение 4 составов

Задача: Автоматизация технического обслуживания и ремонта составов «Нева»

Функционирование крупного транспортного предприятия невозможно без современного обслуживания подвижного состава. Ручной контроль сервисных операций очень затратен и не отвечает задачам эффективного мониторинга, сокращению поломок и ускорению ремонтного цикла.

Цели проекта:

- Обеспечение максимальной безопасности передвижения пассажиров.

- Снижение количества внеплановых ремонтов.

- Учет номерных деталей, отслеживание срока службы, информирование о необходимости проведения плановых осмотров и диагностики.

- Сокращение времени с момента выявления неполадок до их устранения.

- Повысить точность и прозрачность выполнения операций сервисными инженерами, снизить влияние человеческого фактора.

- Доступ инженера «в полях» к актуальным данным по объекту, оборудованию и прошедшим ремонтам, а также по наличию запасных частей и комплектующих для замены.

Причины выбора технологии RFID:

- Условия эксплуатации: номерные детали покрыты слоем грязи, масел, что полностью исключает возможность считывания ШК без дополнительных действий.

- С целью экономии времени сервисного инженера необходимо обеспечение считывания с расстояния 1 м без прямой видимости.

- Долговечность идентификатора не менее 5 лет в агрессивных условиях эксплуатации:

- Постоянная вибрация (поезд движется со скоростью до 90 км/ч).

- Обработка химическими средствами в процессе мойки вагонов.

- Тормозной диск нагревается до температуры 80 С.

Системы RFID характеризует надёжность, скорость и экономическая эффективность внедрения.

Особенности проекта:

- Суровые условия эксплуатации: грязь, пыль, снег, — усложняют поиск идентификатора.

- Требования по считыванию: расстояние до 1 м, без прямой видимости.

- Групповое считывание для быстрого проведения инвентаризации.

- Считывание с металла.

Значительные вложения в комплексную автоматизацию на базе RFID эффективны только тогда, когда все компоненты системы соответствуют условиям эксплуатации. Поэтому в своих проектах мы используем исключительно качественное высокотехнологичное оборудование.

Оборудование, использованное в проекте:

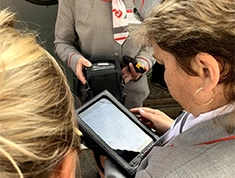

- Ручной считыватель Motorola MC319Z.

- RFID-метки Dura 600, Exo 210, Confidex micro.

Результаты:

- Снижение количества краж тормозных башмаков с 120 до 3 шт в год.

- Сокращение времени на сдачу/прием смены, скрепление/раскрепление

состава, операции с башмаками. - Актуальная информация по местонахождению каждой единицы учета.

- Контроль за деятельностью каждого сотрудника.

Получить консультацию специалиста

Оставьте заявку и наш специалист вам перезвонит